Standorte & Technik - Kapazitätsoptimierung auf begrenzter Lagerfläche

Das Unternehmen Burkhardt Fruchtsäfte produziert jährlich circa 25 Millionen Flaschen für Kunden in einem Umkreis von gut 250 Kilometern. Es gehört mit seiner gut 90-jährigen Tradition zu einem der erfolgreichsten Saftproduzenten in der Region. Mit einer Auswahl aus mehr als 80 Produkten versorgt das Unternehmen Gastronomie und Einzelhandel mit Premium-Säften und Saftkreationen.

Durch gestiegene Abfüllmengen und das sich stetig erweiternde Sortiment, wurde mehr Lagerkapazität benötigt. Am Firmensitz in Machtolsheim sollte dies ohne große bauliche Veränderungen realisiert werden. Unter Einsatz moderner Lagertechnik wurde gemeinsam mit Schulte Berater + Partner das gesamte Lagerlayout überarbeitet und die betreffenden Logistikprozesse neu organisiert.

Unsere Herausforderung - Lagerkapazitätserweiterung & Produktionsflächenoptimierung

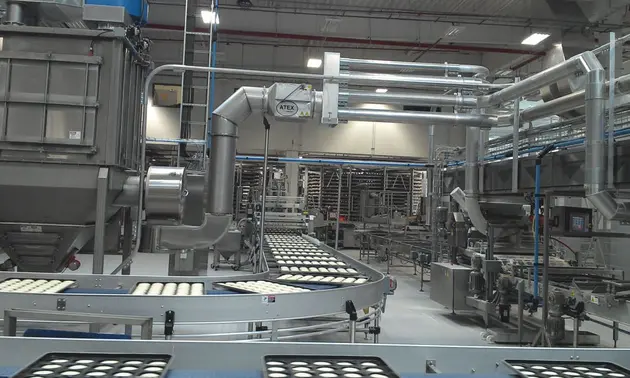

Für den geplanten Ausbau der Abfüllanlagen entstand zusätzlicher Platzbedarf. Innerhalb der Produktion standen dafür keine Freiflächen zur Verfügung und ein Erweitern des Gebäudebestandes war nicht vorgesehen. Deshalb wurde für die neue Abfülllinie ein Teil des vorhandenen Fertigwarenlagers umfunktioniert. Dadurch entstand ein Kapazitätsengpass, der sich durch einen steigenden Lagerplatzbedarf zusätzlich verschärfte. Die naheliegendste Lösung, die Nutzung eines bereits vorhandenen Außenlagers, hätte einen aufwändigen und kostenintensiven Shuttle-Verkehr bedeutet. Daher lag die Ideallösung im Realisieren einer höheren Lagerkapazität auf reduzierter Fläche innerhalb der bestehenden Gebäudesituation.

Unsere Lösung - Umstellung, Trennung, Reduzierung, Neupositionierung und Kompensation

Nach einer genauen Analyse des Sortiments und der Bestandssituation wurde ein Konzept entwickelt, das nicht nur die nötige Kapazitätssteigerung realisiert, sondern ebenfalls dabei hilft durch neue Prozesse die innerbetrieblichen Abläufe effizienter zu gestalten. Und das alles, ohne aufwändige Umbaumaßnahmen vornehmen zu müssen. Im Detail bedeutet das,

- Umstellen eines Lagerbereichs von Block- auf Regallagerung durch das Installieren von kompakter und gleichzeitig flexibler Lagertechnik (shuttlebedientes Kanallager)

- Reduzieren der Verkehrswege durch geeignete und platzsparende Flurförderzeuge (Schubmast-Gabelstapler)

- Kompensieren des aufwändigeren Handlings im Shuttlelager durch Prozessverbesserungen in den übrigen Lagerbereichen

- Trennen von Kommissionier- und Lagerprozessen durch einrichten einer reinen Kommissionierzone (damit ist keine Kommissionierung im Block- bzw. Regallager erforderlich)

- Neupositionieren der Top-Artikel in unmittelbarer Nähe zur Produktion bzw. Verladung

Unser Ergebnis - Die Neuorganisation des Fertigwarenlagers und der angegliederten Prozesse verhelfen dem Unternehmen zu

- fast zehn Prozent Kapazitätszuwachs - trotz Verlust von Lagerfläche

- produktiveren Lagerprozessen bei nochmals reduzierter Fehlerquote

- einem deutlich gestiegenen Lagernutzungsgrad im Fertigwarenlager

- der reibungslosen Realisierung einer neuen Abfülllinie in der Produktion.

Ihr Ansprechpartner - Sie möchten mehr erfahren oder planen ein ähnliches Projekt?

Ich freue mich auf Ihre Kontaktaufnahme!